| 3 Aufbau und Funktionsweise eines Auger Mining Systems In diesem Kapitel wird repräsentativ für moderne Auger Miner der

"Coal Auger" vom Typ "MC MUL - T" der Firma Salem Tool Corp.

vorgestellt werden, welche neben der Firma Joy Manufacturing Corp. der einzige

Hersteller von Auger Minern ist.

Abb. 1: Ein Mul-T 16’ Miner

3.1 Die Hauptelemente eines Auger Mining Systems Im wesentlichen besteht ein Auger Miner aus drei Hauptbestandteilen:

für das Bohrgestänge sowie das Schreitwerk untergebracht bzw. montiert sind.

3.2 Die wichtigsten Einzelelemente des Auger Mining Systems Rahmen: Er stellt das größte und teuerste Einzelteil dar. Aufgrund der großen auftretenden Torsionsmomente ist er in Zellenbauweise konstruiert, die eine größtmögliche Steifigkeit garantieren sollen. Im Rahmen verteilt liegen sowohl die Vorrats- und Versorgungstanks für Diesel- sowie Hydrauliköl als auch der Bohrschlitten. Desweiteren befindet sich hier ein Hilfsmotor mit 150 KW Leistung, der die Stromversorgung liefert und die Hydraulikpumpen antreibt. Unmittelbar am Kohlenstoß ist im Rahmen ein Querförderer eingelassen, der in seiner Transportrichtung reversierbar ist und die von der Schnecke aus dem Bohrloch geförderte Kohle aufnimmt. Er ist als Doppelkettenkratzföderer ausgeführt und übergibt die Kohle an den Ladeföderer, der aufgrund der Reversierbarkeit an beiden Seiten des Rahmens aufgestellt werden kann. Bohrschlitten: Der Bohrschlitten rollt auf dem Rahmen und nimmt das Bohrgetriebe sowie den Bohrmotor auf. Dieser besteht aus einem Caterpiller-Motor, dessen Leistung 375 KW bei 2000 U/min beträgt. Das an ihn angeflanschte Getriebe treibt je nach Ausführung 1 bis 3 Gestängeeinheiten an, abhängig davon, ob man Einfach- oder Mehrfachbohrköpfe verwendet. Der ganze Schlitten einschließlich des oberhalb des Motors angebrachten Steuerstandes kann auf der ganzen Länge des Bohrgestänges, dies sind etwa 4 Meter, verfahren werden. Die dafür verantwortlichen Verfahrzylinder liefern der Bohrkrone eine Andruck von fast 150 kN sowie eine Zugkraft von ca. 80 kN zum Ziehen des Gestänges. Vom Steuerstand wird der gesamte Bohrvorgang gesteuert sowie die Kupplungseinrichtung für das Gestänge bedient. Gestängearretierung: Die Kupplungseinrichtung besteht aus einer Hebel-konstruktion, welche durch einen Hubzylinder betrieben wird. Sie löst die Gestängearretierung, indem an beiden Enden jeder Bohrstange die Verbindungs-bolzen geöffnet werden und somit das Auskuppeln ermöglicht wird. Beim Einkuppeln rasten die Bolzen selbständig wieder ein, wenn die Gestängezapfen vom Schlitten in die Muffen der bereits im Bohrloch steckenden Bohrstangen geschoben werden. Das Bewegen der Bohrstangen zum Schlitten bzw. von ihm weg erfolgt auf Knopfdruck vollautomatisch durch die Gestängeverschiebe-einrichtung.

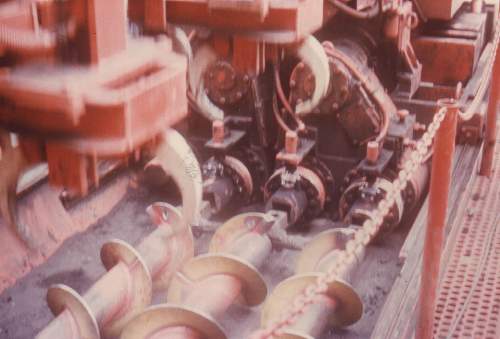

Abb. 2: Die Zangengreifeinrichtung zur Handhabung der Bohrgestänges Gestängeverschiebeeinrichtung: Sie besteht aus einem Schlittenwagen, der auf einer Brücke montiert ist. Diese liegt auf dem Rahmen auf und ist senkrecht zur Bohrachse in horizontaler Richtung verfahrbar. An ihr ist ein Längsschlitten angebracht, der in Richtung der Bohrachse verfahrbar ist; er enthält einen hydraulischen Hubzylinder, der am unteren Ende mit einer vollhydraulischen Zangengreifeinrichtung ausgestattet. Deren Zangen nehmen das Bohrgestänge vollautomatisch auf, dann werden die Brücke sowie der Längsschlitten so verfahren, daß sich die einzelnen Bohrstangen genau vor den Zapfen des Bohrgetriebes befinden. Das Bohrgestänge befindet sich in zwei genau dimensionierten Auslegerzellen an beiden Seiten des Rahmens und ermöglichen so den Greifzangen einen möglichst schnellen Zugriff. Schreitwerk: Die Fortbewegung während der Betriebsphase erfolgt parallel zum Kohlenstoß. Hierzu benutzt das Auger Mining Systems ein Schreitwerk. Es besteht aus vier Hubzylindern, welche auf zwei Kufen abgestützt sind und auf denen sie mit Rollen gelagert sind. Die Hubzylinder, die auch dem Ausrichten des Miners beim Anbohrvorgang dienen, heben das ganze Auger Mining System an. Dann wird es von vier horizontal auf den Kufen montierten Hydraulikzylindern bewegt, indem es auf den Kufen wie ein Zug auf einem kurzen Schienenstück rollt. Dann wird der Rahmen auf der Strosse abgesenkt und die Kufen werden leicht angehoben, um dann von den Hydraulikzylindern weitergeschoben zu werden. Für größere Strecken wird der ganze Auger Miner, wie bereits erwähnt, einfach auf einen Tieflader verladen. Ladeförderer: Der Ladeförderer stellt einen festen Bestandteil des Auger Miners dar und besteht aus einem Doppelkettenkratzföderer. Er ist mit einem eigenen dieselhydraulischem System ausgestattet und hat einen eigenen Hydrauliköl- und Dieseltank. Sein 57 KW Dieselmotor betreibt ausschließlich die Hydraulikpumpe. Desweiteren verfügt der Ladeförderer über ein eigenes, luftbereiftes, einachsiges Fahrwerk. Es ermöglicht ihm zusammen mit einer schwenkbaren Schurre unter der Abwurftrommel neben der SKW-Beladung auch eine Verteilung der Kohle auf eine breite Strossenfläche. Die Abwurfhöhe beträgt 4,9 m. In dieser Form wiegt der Auger Miner etwa 50 t, wobei das Gewicht des Gestänges zusätzlich mit mehreren Tonnen veranschlagt wird. Der Ladeföderer hingegen wiegt ca. 3 t.

Abb. 3.a, 3.b: Das Schreitwerk eines Auger Miners |